Pembongkaran Engine

Melepas komponen-komponen mesin adalah disebabkan banyak factor. Kurang tenaga, asap terbal dari knalpot, panas yang berlebihan, oli bocor dan suara yang abnormal saat operasi mesin hal-hal ini merupakan kebanyakan alasan untuk melakukan overhoul/reparasi mesin. Tingkat waktu yang membuat komponen-komponen mesin dilepas adalah tergantung dari keluhan dan waktu operasi mesin atau lama pemakaian mesin itu sendiri.

Kadang-kadang keluhan dapat diatasi tanpa melepas keseluruhan komponen, tetapi hanya melepas komponen tertentu saja atau kelengkapan yang terpasang pada mesin. Hal ini bias saja bahan bakar, pendinginan, pelumasan, kelistrikan, sistim pembuangan yang mungkin saja merupakan sumber dari gangguan mesin.

Gangguan lain dapat saja hanya diperlukan melepas kepala silinder atau panci oli, yang mana gangguan tersebut dapat diatasi tanpa harus melepas mesin dari kenderaan. Prosedur ini dapat dikatakan semi overhoul/reparasi, tetapi untuk pekerjaan overhoul/reparasi total maka mesin harus dilepas dari kenderaan.

Untuk mencegah pelaksanaan pekerjaan yang tidak perlu maka sangatlah penting dilakukan diagnosa dan pemeriksaan agar diketahui tingkat gangguan yang terjadi

Pada mesin yang akan diperbaiki. Mengetahui tentang gangguan yang sebenarnya juga akan membantu dalam biaya dan ketepatan perbaikannya sehingga tidak memalukan karena gangguan masih tetap ada dan membuat pekerjaan berulang. Hal ini dapat dihindarkan dengan mengikuti prosedur pemecahan masalah yang tepat.

Buku Pedoman Reparasi

Seharusnya didalam pekerjaan overhoul/reparasi mesin, hal-hal yang penting diketahui dan diikuti diantaranya ketepatan toleransi, prosedur dan metoda. Pada buku teks merupakan sumber yang dibuat secara umum. Untuk informasi yang lebih spesifik maka dibutuhkan buku pedoman reparasi sesuai dengan mesin yang sedang anda kerjakan.

Pengetahuan umum mengenai konstruksi dan cara kerja mesin dan kelengkapannya juga apesifik servis dan prosedur reparasi pada mesin yang akan anda kerjakan adalah merupakan sesuatu yang akan membuat anda sukses didalam pekerjaan tersebut.

Sebelum dikatakan sebelumnya, bahwa buku pedoman reparasi diperlukan untuk mengetahui toleransi yang tepat, penyetelan dan prosedur overhoul/reparasi pada mesin yang akan anda kerjakan. Buku pedoman reparasi tidak semua mengemukakan dalam hal yang sama, maupun selalu menyediakan semua informasi yang dibutuhkan. Anda mungkin tidak dapat menemukan semua spesifikasi pada satu bagian atau tidak ditulis secara keseluruhan.

Buku pedoman reparasi yang lain dapat memuat banyak dengan model yang berbeda-beda oleh karena itu ketelitian anda akan membantu menemukan spesifikasi dan prosedur pada mesin yang anda kerjakan. Hal ini dapat dicapai dengan melihat model atau nomor mesin yang anda kerjakan, dan sesuaikan dengan buku pedoman reparasi yang tersedia.

Membersihkan

Pembersihan komponen mesin adalah sangat perlu untuk lebih meyakinkan adanya gangguan pada komponen saat dilakukan pemeriksaan. Hal ini juga akan menghindarkan kotoran yang dapat membuat keausan pada komponen bilamana telah dipasang kembali.

Cara membersihkan komponen mesin ada dengan tangan, semprotan dengan udara tekan, merendam dengan air dingin, Tangki air panas dan mekanik. Biasanya kombinasi dari cara membersihkan ini selalu digunakan, dan masing-masing cara memiliki keuntungan dan kerugian.

Jangan membersihkan komponen apapun hingga anda memeriksakannya pada Guru/pembimbing.

Komponen-Komponen Mesin

Identifikasi yang cepat dan tepat terhadap bagian yang akan dipasang dan juga terhadap komponen – komponen mesin akan sangat membantu untuk informasi bagi penyedia komponen, pemilik dan petugas dari industri.

Istilah industri dapat sedikit berbeda antara pabrik-pabrik atau apa yang biasa digunakan didalam lingkungan hidup tempat kerja.

Gambar berikut akan memperlihatkan bagian yang akan dipasang dan komponen-komponen mesin. Pelajarilah gambar tersebut dan berilah catatan khusus tentang nama komponen dan lokasi pemasangan. Lokasi pemasangan komponen akan sangat tergantung dari dari desain mesin itu sendiri (misalnya mesin 4 langkah model bubungan dikepala (OHC) atau mesin 4 langkah katup dikepala (OHV) ).

Melepas komponen-komponen mesin adalah disebabkan banyak factor. Kurang tenaga, asap terbal dari knalpot, panas yang berlebihan, oli bocor dan suara yang abnormal saat operasi mesin hal-hal ini merupakan kebanyakan alasan untuk melakukan overhoul/reparasi mesin. Tingkat waktu yang membuat komponen-komponen mesin dilepas adalah tergantung dari keluhan dan waktu operasi mesin atau lama pemakaian mesin itu sendiri.

Kadang-kadang keluhan dapat diatasi tanpa melepas keseluruhan komponen, tetapi hanya melepas komponen tertentu saja atau kelengkapan yang terpasang pada mesin. Hal ini bias saja bahan bakar, pendinginan, pelumasan, kelistrikan, sistim pembuangan yang mungkin saja merupakan sumber dari gangguan mesin.

Gangguan lain dapat saja hanya diperlukan melepas kepala silinder atau panci oli, yang mana gangguan tersebut dapat diatasi tanpa harus melepas mesin dari kenderaan. Prosedur ini dapat dikatakan semi overhoul/reparasi, tetapi untuk pekerjaan overhoul/reparasi total maka mesin harus dilepas dari kenderaan.

Untuk mencegah pelaksanaan pekerjaan yang tidak perlu maka sangatlah penting dilakukan diagnosa dan pemeriksaan agar diketahui tingkat gangguan yang terjadi

Pada mesin yang akan diperbaiki. Mengetahui tentang gangguan yang sebenarnya juga akan membantu dalam biaya dan ketepatan perbaikannya sehingga tidak memalukan karena gangguan masih tetap ada dan membuat pekerjaan berulang. Hal ini dapat dihindarkan dengan mengikuti prosedur pemecahan masalah yang tepat.

Buku Pedoman Reparasi

Seharusnya didalam pekerjaan overhoul/reparasi mesin, hal-hal yang penting diketahui dan diikuti diantaranya ketepatan toleransi, prosedur dan metoda. Pada buku teks merupakan sumber yang dibuat secara umum. Untuk informasi yang lebih spesifik maka dibutuhkan buku pedoman reparasi sesuai dengan mesin yang sedang anda kerjakan.

Pengetahuan umum mengenai konstruksi dan cara kerja mesin dan kelengkapannya juga apesifik servis dan prosedur reparasi pada mesin yang akan anda kerjakan adalah merupakan sesuatu yang akan membuat anda sukses didalam pekerjaan tersebut.

Sebelum dikatakan sebelumnya, bahwa buku pedoman reparasi diperlukan untuk mengetahui toleransi yang tepat, penyetelan dan prosedur overhoul/reparasi pada mesin yang akan anda kerjakan. Buku pedoman reparasi tidak semua mengemukakan dalam hal yang sama, maupun selalu menyediakan semua informasi yang dibutuhkan. Anda mungkin tidak dapat menemukan semua spesifikasi pada satu bagian atau tidak ditulis secara keseluruhan.

Buku pedoman reparasi yang lain dapat memuat banyak dengan model yang berbeda-beda oleh karena itu ketelitian anda akan membantu menemukan spesifikasi dan prosedur pada mesin yang anda kerjakan. Hal ini dapat dicapai dengan melihat model atau nomor mesin yang anda kerjakan, dan sesuaikan dengan buku pedoman reparasi yang tersedia.

Membersihkan

Pembersihan komponen mesin adalah sangat perlu untuk lebih meyakinkan adanya gangguan pada komponen saat dilakukan pemeriksaan. Hal ini juga akan menghindarkan kotoran yang dapat membuat keausan pada komponen bilamana telah dipasang kembali.

Cara membersihkan komponen mesin ada dengan tangan, semprotan dengan udara tekan, merendam dengan air dingin, Tangki air panas dan mekanik. Biasanya kombinasi dari cara membersihkan ini selalu digunakan, dan masing-masing cara memiliki keuntungan dan kerugian.

Jangan membersihkan komponen apapun hingga anda memeriksakannya pada Guru/pembimbing.

Komponen-Komponen Mesin

Identifikasi yang cepat dan tepat terhadap bagian yang akan dipasang dan juga terhadap komponen – komponen mesin akan sangat membantu untuk informasi bagi penyedia komponen, pemilik dan petugas dari industri.

Istilah industri dapat sedikit berbeda antara pabrik-pabrik atau apa yang biasa digunakan didalam lingkungan hidup tempat kerja.

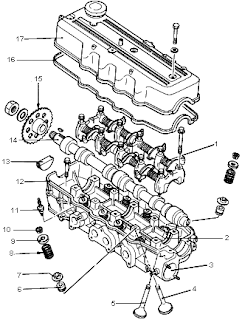

Gambar berikut akan memperlihatkan bagian yang akan dipasang dan komponen-komponen mesin. Pelajarilah gambar tersebut dan berilah catatan khusus tentang nama komponen dan lokasi pemasangan. Lokasi pemasangan komponen akan sangat tergantung dari dari desain mesin itu sendiri (misalnya mesin 4 langkah model bubungan dikepala (OHC) atau mesin 4 langkah katup dikepala (OHV) ).

|

| Gambar 1 : Mesin Dengan Komponen-Komponennya |

- Lengan penekan

- Tutup katup/tutup tappet/tutup penekan/tutup kepala silinder

- Distributor

- Katup buang

- Torak

- Silinder

- Roda penerus

- Batang torak

- Poros engkol

- Blok silinder

- Panci oli

- Gigi penggerak pompa oli

- Sabuk pemutar

- Puly poros engkol

- Alternator/generator

- Rantai timing

- Kepala silinder

- Poros bubungan/bubungan

- Karburator

- Saringan udara

Membongkar Mesin.

Sebelum memulai membongkar komponen mesin adalah sangat baik apabila anda melakukan pemeriksaan secara penglihatan kemungkinan ada kerusakan pada bagian luar mesin. Apabila pada hal itu tidak terlihat dengan jelas adanya kerusakan gangguan lain seperti kebocoran oli, air pendingin, atau gas bekas dapat diamati dan menjadi catatan dan merupakan bagian analisis gangguan pada mesin.

Kondisi dari oli pelumas dan air pendingin juga sangat penting untuk dianalisis yang menjadi bagian dari mesin itu sendiri . oli pelumas dan air pendingin dapat diuji dengan alat uji yang sesuai atau mengirim contoh dari oli maupun air pendingin tersebut ke laboratorium untuk mendapat hasil yang lebih teliti.

Mesin dibuat dalam bermacam-macam model dan desain. Oleh sebab itu sangatlah tidak mungkin untuk menulis prosedur yang tepat untuk semua mesin tersebut. Membongkar komponen mesin jenis katup dikepala (OHV) dapat saja berbeda dengan mesin jenis poros bubungan dikepala (OHC), sebab poros bubungannya merupakan bagian dari kepala silinder dan terletak diatas katup, sementara untuk jenis katup dikepala (OHV) poros bubungannya merupakan bagian dari blok silinder dan terletak pada bagian bawah katup. Gambar 2 adalah kepala silinder dengan kelengkapannya untuk jenis mesin 4 langkah, 4 silinder jenis mesin poros bubungan dikepala (OHC).

Sebelum memulai membongkar komponen mesin adalah sangat baik apabila anda melakukan pemeriksaan secara penglihatan kemungkinan ada kerusakan pada bagian luar mesin. Apabila pada hal itu tidak terlihat dengan jelas adanya kerusakan gangguan lain seperti kebocoran oli, air pendingin, atau gas bekas dapat diamati dan menjadi catatan dan merupakan bagian analisis gangguan pada mesin.

Kondisi dari oli pelumas dan air pendingin juga sangat penting untuk dianalisis yang menjadi bagian dari mesin itu sendiri . oli pelumas dan air pendingin dapat diuji dengan alat uji yang sesuai atau mengirim contoh dari oli maupun air pendingin tersebut ke laboratorium untuk mendapat hasil yang lebih teliti.

Mesin dibuat dalam bermacam-macam model dan desain. Oleh sebab itu sangatlah tidak mungkin untuk menulis prosedur yang tepat untuk semua mesin tersebut. Membongkar komponen mesin jenis katup dikepala (OHV) dapat saja berbeda dengan mesin jenis poros bubungan dikepala (OHC), sebab poros bubungannya merupakan bagian dari kepala silinder dan terletak diatas katup, sementara untuk jenis katup dikepala (OHV) poros bubungannya merupakan bagian dari blok silinder dan terletak pada bagian bawah katup. Gambar 2 adalah kepala silinder dengan kelengkapannya untuk jenis mesin 4 langkah, 4 silinder jenis mesin poros bubungan dikepala (OHC).

|

| Gambar 2 : Kepala Silinder |

- Lengan penekan dengan kelengkapannya

- Bantalan poros bubungan

- Saluran keluar air pendingin

- Katup masuk

- Katup buang

- Sil batang katup

- Dudukan katup

- Pegas katup

- Dudukan pegas katup

- Baji katup

- Busi

- Kepala silinder

- Sil

- Poros bubungan

- Sproket penggerak poros bubungan

- Paking

- Tutup katup/tutup tappet/tutuplengan penekan/Tutup kepala silinder

Faktor-faktor lain yang mempengaruhi prosedur melepas

komponen mesin adalah bentuk dari blok silinder, jumlah silinder dan

kelengkapan-kelengkapan yang dipasangkan pada mesin tersebut. Untuk hal ini

buku pedoman atau petunjuk reparasi harus digunakan.

Mesin otomotif modern saat ini semakin ruwet karena banyak hal seperti pipa-pipa,tabung, selang, kabel, sensor, katup dan kelengkapan lainnya yang telah berkembang. Hal ini menuntut suatu praktek yang baik,dimana sambyngan-sanbungan membutuhkan pemberian label ataupun tanda untuk komponen yang akan dilepas. Menempatkan posisi torak/mesin pada titik mati atas (TMA) dan mengamati akan menjadi suatu referensi yang baik didalam memasang kembali komponen mesin tersebut. Pada saat melepas komponen-komponen seperti, batang pendorong, tappet/lifter, tutup bantalan, mur dan baur, bantalan dan busing harus ditempatkan pada tempat yang benar dan tidak boleh saling tertukar agar pada saat pemasangan tidak salah. Hal ini akan menjamin pelaksanaan pemasangan kembali akan lebih mudah karena setiap komponen mempunyai karakter yang berbeda juga tingkat keausannya, oleh sebab itu penyetelan akan sesuai dengan tingkat keausan tersebut.

Bilamana prosedur melepas komponen pada mesin ditemukan perbedaan karena pembuatan maupun modelnya maka amatilah serta pelajari secara cermat komponen-komponen yang akan dilepas dan juga selama proses membersihkan adakanlah penilaian kondisi dari komponen tersebut. Tentukanlah apa masalahnya dan pilihlah cara yang tepat untuk megoverhoul/reparasi.

Blok Silinder

Blok silinder didesain dalam bentuk satu baris ataupun bentuk – V. Komponen ini adalah yang terbesar pada mesin dan dibuat kuat agar tahan terhadap tekanan, getaran dan panas yang diproduksi dari operasi mesin.

Salah satu bentuk konstruksi blok silinder adalah menyatu (integral), dimana silinder dibuat menjadi satu dengan ruang engkol, atau gabungan, dimana silinder dapat dilepas dari ruang engkol.

Gambar 3 adalah blok dengan 4 silinder beserta kelengkapannya.

|

| Gambar 3 : Blok Silinder |

- Cincin torak (dua cincin kompresi

- Torak dan satu cincin oli)

- Pena torak

- Batang torak

- Bantalan batang torak/bantalan

- Tutup bantalan

- Busing/bantalan

- Bantalan spigot

- Bantalan utama

- Tutup bantalan

- Baut tutup bantalan

- Bantalan sisipan.

Untuk mengatasi keausan, maka pada blok silinder yang terbuat dari aluminium dipasangkan tabung silinder. Tabung silinder juga ada yang dipasang pada blok silinder yang terbuat dari besi tuang kelabu karena didesain dalam perbaikan selanjutnya.

Gambar 4 memperlihatkan variasi dari tabung

silinder.

|

| Gambar 4 : Tabung Silinder |

Tabung Silinder Basah

Blok dicor tanpa tabung silinder dan saat tabung silinder dipasang, bagian luar dari tabung silinder tersebut berhubungan langsung dengan mantel air. Sil khusus dipasang pada bagian bawah dan atas tabung silinder untuk mencegah kebocoran air pendingin maupun oli pelumas. Tabung silinder basah pada umumnya telah difinising dan mampu menghantarkan panas pembakaran secara cepat. Kelemahan dari tabung basah ini adalah kebocoran dan karat.

Tabung Silinder Kering

Tabung silinder kering adalah yang utama digunakan pada blok mesin, yang ketahanannya dibawah besi tuang blok mesin itu sendiri. Tabung kering dijamin pemasangannya pada blok dengan interferense atau dibuat plens pada bagian atas tabung tersebut dan tertekan oleh kepala silinder. Tabung kering lebih sulit memasang maupun melepas, dan kadang-kadang membutuhkan pekerjaan honing setelah tabung tersebut dipasang.

Blok dicor tanpa tabung silinder dan saat tabung silinder dipasang, bagian luar dari tabung silinder tersebut berhubungan langsung dengan mantel air. Sil khusus dipasang pada bagian bawah dan atas tabung silinder untuk mencegah kebocoran air pendingin maupun oli pelumas. Tabung silinder basah pada umumnya telah difinising dan mampu menghantarkan panas pembakaran secara cepat. Kelemahan dari tabung basah ini adalah kebocoran dan karat.

Tabung Silinder Kering

Tabung silinder kering adalah yang utama digunakan pada blok mesin, yang ketahanannya dibawah besi tuang blok mesin itu sendiri. Tabung kering dijamin pemasangannya pada blok dengan interferense atau dibuat plens pada bagian atas tabung tersebut dan tertekan oleh kepala silinder. Tabung kering lebih sulit memasang maupun melepas, dan kadang-kadang membutuhkan pekerjaan honing setelah tabung tersebut dipasang.